IATF16949 APQP程序

标签: #IATF16949 #IATF #16949

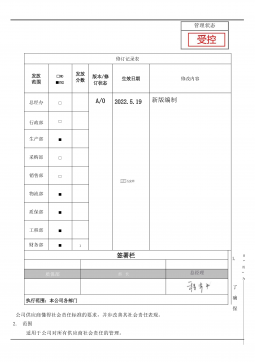

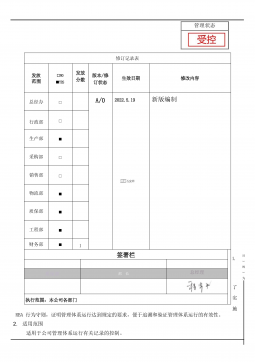

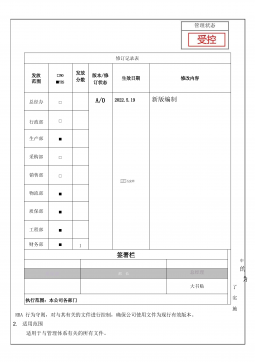

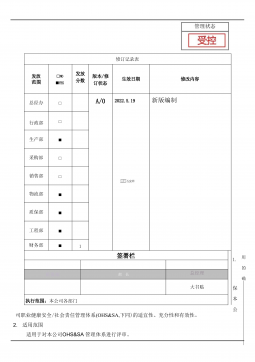

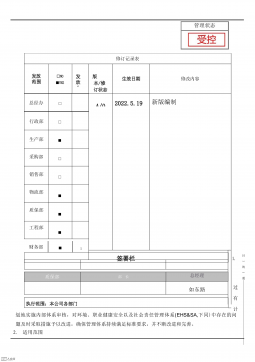

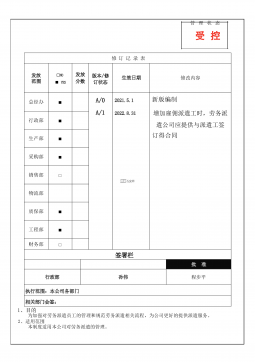

文件名称产品质量先期策划管理程序编制部门:技术部文件变更记录修订日期最新版本修订内容页次制订者审核者核准者2022-01-03A0首版发行82024-12-11A1新增5.4.5第10)8目的通过先期的产品质量策划,确定项目产品的早期开发到全面投产整个过程的规划。确保所生产产品能满足顾客和相关法规的要求。2适用范围适用于本公司所有汽车生产件新项目的产品质量先期策划与控制。3职责3.1APQP小组组长:*制定项目工作计划,并按计划实施和跟进;*负责项目小组内部与供方、客户的协调联络。*根据项目进度及组员职能,安排和协调各组员的工作;*与各职能部门协调沟通,确保项目进度符合或提前于顾客要求;*组织...

相关推荐

-

RBA8.0官方中文版VIP免费

2025-11-16 36

2025-11-16 36 -

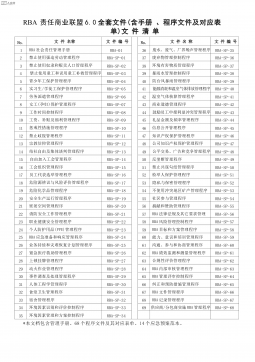

新版RBA责任商业联盟一整套文件(含管理手册、全套程序文件及对应表单)

2025-11-17 40

2025-11-17 40 -

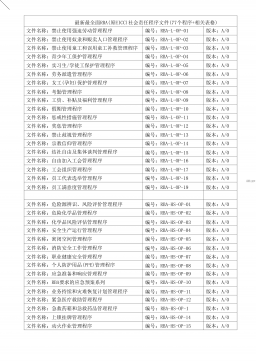

最新最全面RBA(原EICC)社会责任程序文件(77个程序+相关表格)

2025-11-17 44

2025-11-17 44 -

RBA-SP-067 供应商分包商实施RBA管理程序

2025-11-18 33

2025-11-18 33 -

RBA-SP-066 记录管理程序

2025-11-18 29

2025-11-18 29 -

RBA-SP-065 文件管理程序

2025-11-18 25

2025-11-18 25 -

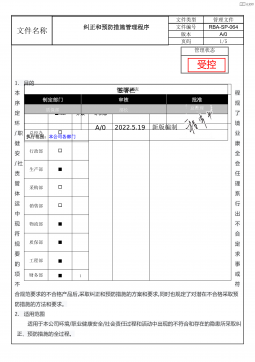

RBA-SP-064 纠正和预防措施管理程序RBA8.0

2025-11-18 26

2025-11-18 26 -

RBA-SP-063 管理评审控制程序

2025-11-18 24

2025-11-18 24 -

RBA-SP-062 内部审核管理程序

2025-11-18 39

2025-11-18 39 -

RBA-SP-006 劳务派遣管理程序

2025-11-18 44

2025-11-18 44