供应商质量审核报告

GD-QM03-IQ-085-R001V2 2013-03-24

序号 目录 目标率 低合格率

1 品质系统及控制 70 0.00% 80% 60%

2 供应商管理 14 0.00% 80% 60%

3 库存、包装和运输 17 0.00% 80% 60%

4 销售,客户服务 20 0.00% 80% 60%

5 制造过程 47 0.00% 80% 60%

6 其他 9 0.00% 80% 60%

7 各项总分 177 0.00% 80% 60%

1 品质系统及控制 总分 实际得分 备注

59 70 84.3%

1.1 供应商有形成文件并发布使用的质量方针、质量目标、指定管理者代表并对质量目标的达成情况分析。 5 3

1.2 各部门和人员的职责以及权限得到规定 3 2

1.3 3 3

1.4 5 3

1.5 公司建立程序文件并对审核的策划、实施、记录、报告做出规定 3 2 建立程序文件清单,并对程序文件定期进行维护

1.6 5 5 有

1.7 3 3

1.8 原材料不合格品有按照规定进行对应的处理。不良信息有及时反馈给供应商并要求供应商进行改进。 3 3

1.9 3 3

1.10 5 5

1.11 3 2

1.12 3 2

1.13 5 5

1.14 3 3 出货记录完整,清晰,及时有效

1.15 3 2 不合格处理流程验证措施未有效落实

1.16 3 3

1.17 3 1 原材料标识未按照最小单位标识,离开标识区域无法识别产品状态

1.18 具备必要的产品性能测试的仪器或实验室和详细的测试步骤,可以满足客户的可靠性测试要求 3 3

1.19 3 3 有产品可靠性实验室,相关的测试报告记录明确

1.20 3 3

2 供应商管理 实际得分 备注

11 14 78.6%

2.1 5 3

2.2 采购原材料的关键参数在采购订单中有明确规定,采购信息如何与供应商沟通 3 3

2.3 物料采购有合格供方,且评估资料完整保存 3 2

2.4 3 3

供应商质量审核细则

供应商:

公司地址:

审核日期:

审核员:

实际得分 满分 实际得分率

实际得分 满分 标准分

所有文件都是受控状态,且是最新版本;文件、记录清晰,易于识别,处于保存期限的记录可以得到且便于查

找

按照计划的安排定期进行内部审核/管理评审。且有详细的计划、实施、记录、问题点改善等信息。 定期进行内审,内审时间:6.22,建立了:各部门内审检查表,针

对内审发现的问题,形成不符合清单,并逐一开不符合报告

进料检验—具有完备的进料检验作业指导书,版本控制有效,规定详细的检验项目、检验标准、抽样水准,注

明测量仪器或工具的名称。有供应商提供的质保书、合格证或检验报告单等

进料检验—进料检验记录是否完整、真实、及时、有效并得到有效保存

过程检验—明确规定生产过程中所有检验控制点,配备相应的检验人员

过程检验—具有完备的过程检验作业指导书,版本控制有效,规定详细的检验项目、检验标准、抽样水准,注

明测量仪器或工具的名称

过程检验—过程检验记录是否完整、真实、及时、有效并得到有效保存 组件IPQC巡检记录表(分前后工序巡检表)

过程检验—异常处置和不合格品处理流程、记录、追踪、改善

出货检验—是否具有完备的出货检验作业指导书,版本控制有效,规定详细的检验项目、检验标准、抽样水准

,注明测量仪器或工具的名称

出货检验—出货检验记录是否完整、真实、及时、有效

出货检验—异常处置和不合格品处理流程、记录、追踪、改善

出货检验—产品的出厂质量检查满足客户要求(包括出货检验报告、包装标识等)

在检验区所有原材料、半成品和成品的状态都有明确的标识。报废和不合格的材料或产品要与正常的材料、

产品隔离开、远离生产线

具有自己的可靠性实验室,常规性能测,试均能进行如湿热,湿冻

,湿漏电等

产品各项测试标准符合客户要求.所有测试数据都有记录并保证有效

有测量仪器、工具等校准和维护程序,制定检定计划并按计划日期和程序进行校准,校准记录完善,设备计

量标记正确

模拟器型号:spire 型号SIM4600slp,校准时间:16.12.1(广州计

量院)

实际得分 满分 总分

标准分

制定供应商管理/审核程序,明确供应商资格评估、审核、业绩考核等

能提供当年的合格供应商清单及当年供应商评估文件,制定年度供应商评估计划、指标(交货、质量、生产

率),并有效实施

GD-QM03-IQ-085-R001V2 2013-03-24

3 库存、包装和运输 实际得分 实际得分 备注

12 17 70.6%

3.1 制订了包装和运输程序或仓库管理程序 3 3

3.2 仓库贮存物料、产品具备清晰的货卡标识,确保账、物、卡一致3 2

3.3 进行有效的先进先出系统的控制 3 3 存在先进先出储存要求

3.4 明确仓储物料、产品的储存条件(温度、湿度、防静电等),并对储存环境进行监控3 1

3.5 仓储堆放有无高度、重量限制标准,若有是否得到有效执行1 1

3.6 3 1

3.7 成品包装满足顾客的基本包装要求。 1 1 满足要求

4

实际得分 总分

实际得分

11 20 55.0%

4.1 具备详细的客户投诉处理流程文件,客户投诉处理的时效有规定 5 3

4.2 对于客户反馈的质量信息,采取了及时、有效的根本性改进措施 3 2

4.3 有定期的客户满意度调查。将客户满意作为一个主要经营目标,并制定了提高客户满意度的计划 3 2

4.4 有详细的合同评审流程和文件规定。 3 1

4.5 可及时提供针对客户的合同评审的详细记录。客户要求转化为内部文件规定。 3 3

4.6 3 NA

5 制造过程 实际得分 总分

实际得分

44 47 93.6%

5.1 3 3

5.2 5 5

5.3 3 3

5.4 观察关键生产工序的操作,保证作业指导书得到严格执行3 3

5.5 3 3

5.6 3 3

5.7 当生产出现异常或失控时,采取了有效的纠正措施 3 2

5.8 生产现场有明确的区域划分,所有原材料、半成品和成品的状态都有明确的标识 3 2 成品组件现场标识清晰,原材料标识不清晰

5.9 特殊(关键)过程:设备的认可和人员资格的鉴定3 3

5.10 3 3

5.11 3 2

5.12 3 3

5.13 3 3 设备编号清晰,所有设备张贴运行状态

5.14 3 3

5.15 3 3

6 其他 实际得分 满分 总分 实际得分 备注

7 9 77.8%

6.1 3 3 车间各工序悬挂各操作人员的上岗证,明确各员工岗位等级

6.2 新入操作人员应在培训(包括入职、安全、岗位等)考核合格后上岗 3 3 作业人员均配有上岗证

6.3 定期制订在职员工的培训计划,并按计划实施 3 1 未提供新员工的培训计划及相关培训证据

评分标准

0 无系统

1 系统不全或未执行

2 系统不全但执行良好

3 系统完全但未执行

4 有系统但执行需要改善

5 有系统并很好执行

0 无系统

1 系统不全或未执行

2 有系统但执行需要改善

3 有系统并很好执行

0 无系统

0.5 有系统但执行需要改善

1 有系统并很好执行

满分 总分 标准

分

有原材料的储存要求,但温湿度范围:5-30℃,不符合原材料储存

要求

在仓库所有原材料、半成品和成品的状态都有明确的标识,物料按要求放置,报废和不合格的材料或产品与

正常的材料、产品隔离

现场物料标识清晰,但标识方法不以最小单位标识,无法有效识别

物料状态

销售,客户服务 满分

标准分 备注

有详细的对客户送样品管理规定,且送样有详细的检测检验说明/报告。

满分 标

准分 备注

具备每种型号产品的工艺流程图,工艺控制计划或质量控制计划 有完整的控制计划,从原材料端到成品入库,均有明确要求,内容

较概括

作业现场的每道工序配备了相应的作业指导书?作业指导书中应注明工作流程、作业方法

技术图纸、规范等变更是否有相应的变更流程规定?工艺变更单/工程变更通知(ECN)下达到具体操作人员

,并有效实施

对生产过程的关键参数(如温度、时间等)进行记录;对关键工序或关键特性(CTQ)有合理的过程能力控

制,保证生产过程的稳定性

对产品进行批号管理,原材料在整个生产过程中要有可追溯性车间生产管理系统利用MES系统,可以实现产品的追溯性

出现不良时,有不良品评审报告,有相关的纠正措施,但相关验证

措施落实无依据性

每个操作现场均有配备了设备操作规程,并注明工作流程、作业方法 、操作中关键要点、特别注意事项

设备(包括工夹具、模具)有完整的设备台账

设备(包括工夹具、模具)有维护计划及要求,日常保养等得到正常的执行,能提供相应记录

设备(包括工夹具、模具)应有设备编号、资产编号、状态(注明是在用、修理或废弃)等标识

对顾客财产进行标识管理,包括顾客的设备、图纸、技术文件、模具、工装、可循环使用的包装,发现意外

情况必须报告顾客

工作环境、清洁方面管理得当,明确规定现场5S 管理要求,并有效执行现场标识清晰,作业区域清洁,各工序存在5S检查表

标准分

明确规定各岗位包括特殊工种(如焊工、锅炉工等)、关键岗位操作员的资格要求(包括外部施工队人员的

资质)

备注

GD-QM03-IQ-085-R001V2 2013-03-24

供应商质量审核报告

每项总分 每项实际得分 每项实际得分率

品质系统及控制 70 0 0.00%

供应商管理 14 0 0.00%

库存、包装和运输 17 0 0.00%

销售,客户服务 20 0 0.00%

制造过程 47 0 0.00%

其他 9 0 0.00%

各项总分 177 0 0.00%

得分级别A

审核组长

审核人员签名

通过 不通过

供应商需在一周内提交所有不符合项的纠正计划,在一个月内完成所有不符合项的纠正,

取消合格供应商资格,或放弃开发该供应商。

供 应 商 名称:

地址:

审核员 :

陪同 :

日期 :

检 查 项 目

审核总结:

体系文件方面:整体满足体系要求运转,并对相关文件进行定期评审、更新,定期组织内审,内审问题丰富,未发现明显不符合项

制造现场:现场自动化程度较高,关键控制点均有明确作业规范及要求,现场5S保持较好,物料摆放整齐,环境整洁,标识清晰

质量控制:从来料到出货检验,均有系统的作业规范,配备相关检验人员,相关的不符合项具有相关纠正预防措施,

评审结果

得分率 级别

80~100% : A通过

并提供书面的纠正措施报告和证据.

60~79% : B有条件通过

供应商需在一周内提交所有不符合项的纠正计划,在一个月时间内完成并提供书面的纠正措施报告和证

据,公司根据纠正措施的完成情况,决定是否需要现场验证(复审),复审将在3个月内进行。

0~59% : C不通过

摘要:

展开>>

收起<<

GD-QM03-IQ-085-R001V22013-03-24序号目录目标率低合格率1品质系统及控制700.00%80%60%2供应商管理140.00%80%60%3库存、包装和运输170.00%80%60%4销售,客户服务200.00%80%60%5制造过程470.00%80%60%6其他90.00%80%60%7各项总分1770.00%80%60%1品质系统及控制总分实际得分备注597084.3%1.1供应商有形成文件并发布使用的质量方针、质量目标、指定管理者代表并对质量目标的达成情况分析。531.2各部门和人员的职责以及权限得到规定321.3331.4531.5公司建立程序文件并对审核的...

声明:如果您的权利被侵害,请联系我们的进行举报。

相关推荐

-

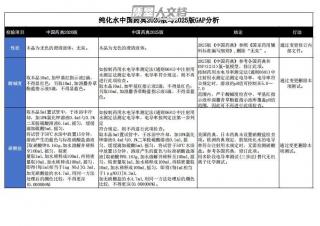

纯化水中国药典2020版与2025版GAP分析VIP免费

2025-04-18 308

2025-04-18 308 -

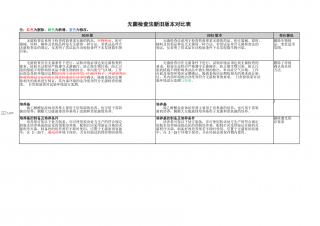

无菌检查法对比表(2025版药典 VS 2020版药典)

2025-09-27 375

2025-09-27 375 -

1101无菌检查法对比表(2025版药典 VS 2020版药典)

2025-09-29 278

2025-09-29 278 -

1143 细菌内毒素检查法对比表(2025版药典 VS 2020版药典)

2025-09-29 614

2025-09-29 614 -

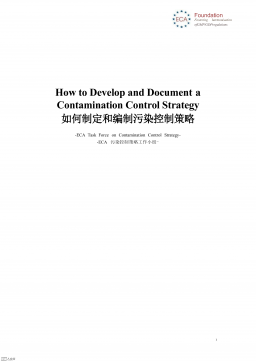

ECA-污染控制策略指南(中英文)-202202VIP免费

2025-11-04 62

2025-11-04 62 -

TR-26-2025-Sterilizing-Filtration-of-Liquids液体的灭菌过滤(中英文对照版)VIP专享

2025-11-06 393

2025-11-06 393 -

TR-26-2025-Sterilizing-Filtration-of-Liquids液体的灭菌过滤(英文版)VIP免费

2025-11-06 123

2025-11-06 123 -

PDA-TR49-生物清洁验证-中英文翻译

2025-11-19 79

2025-11-19 79 -

硫酸艾玛昔替尼片(CXHS2300097)说明书VIP免费

2025-11-26 167

2025-11-26 167 -

达格列净片说明书VIP免费

2026-01-13 23

2026-01-13 23

作者: 51zlzl

分类:体系管理

价格:60质量币

属性:3 页

大小:53KB

格式:XLS

时间:2025-11-25